In the environment with high summer temperature (around 30 ℃) like in Japan, the power supply unit (PSU) is not sufficiently dissipated heat, and thermal runaway and power shutdown frequently occurred.

I tried installing a general heat sink and fan as measures against heat radiation of PSU.

As a conclusion, cooling with a fan was necessary even if the air volume was low.

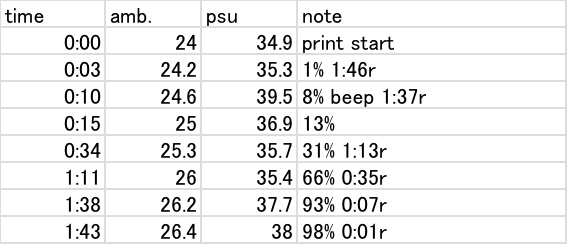

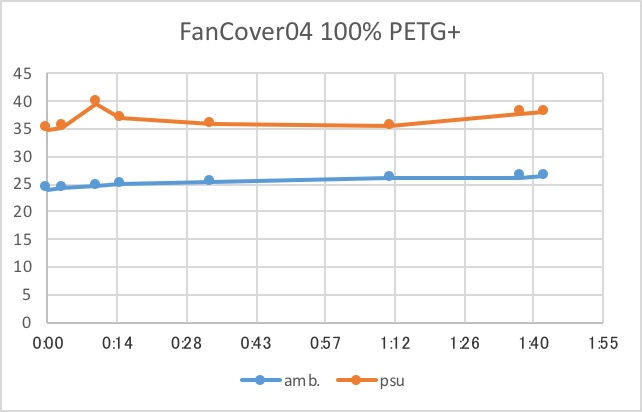

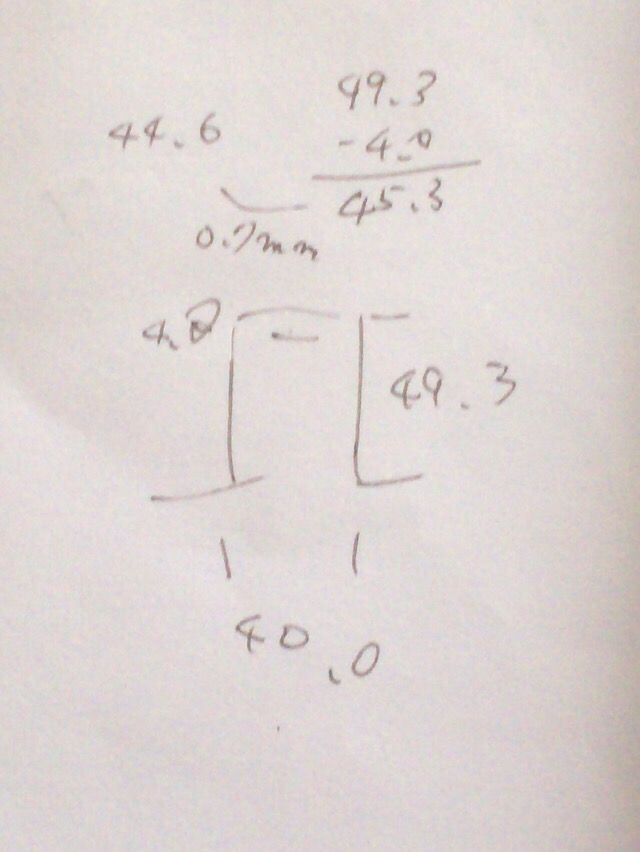

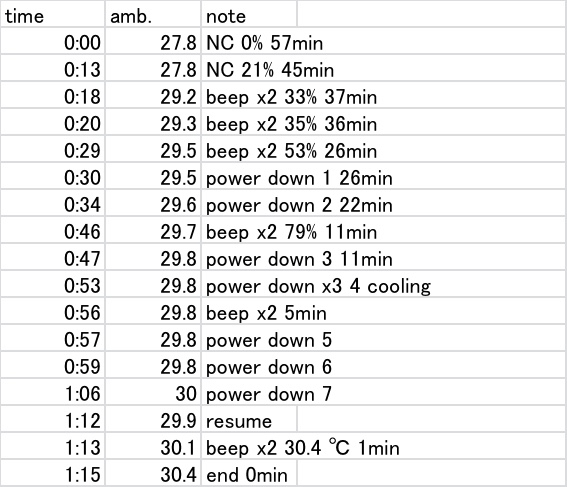

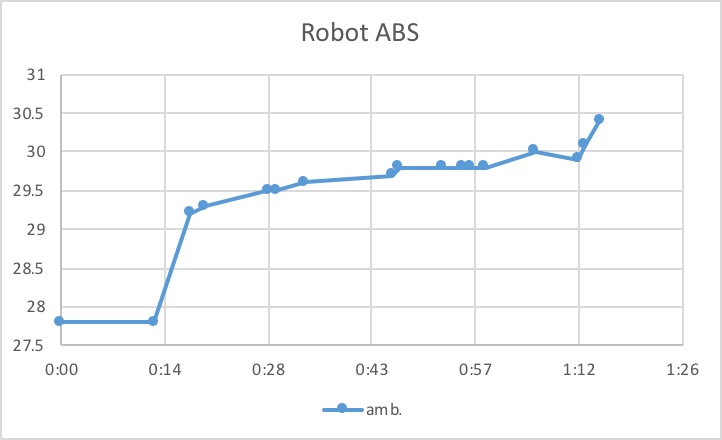

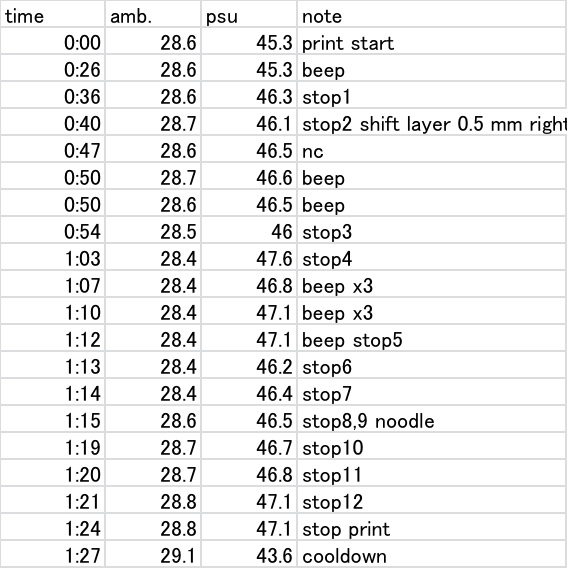

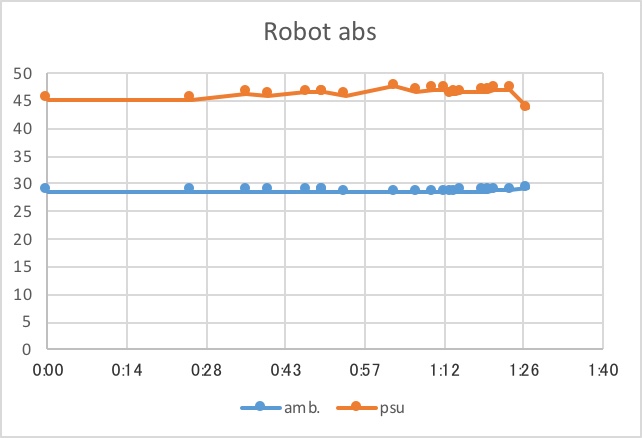

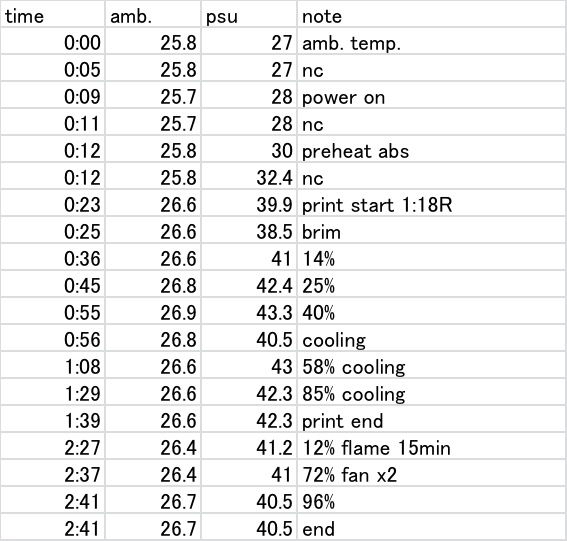

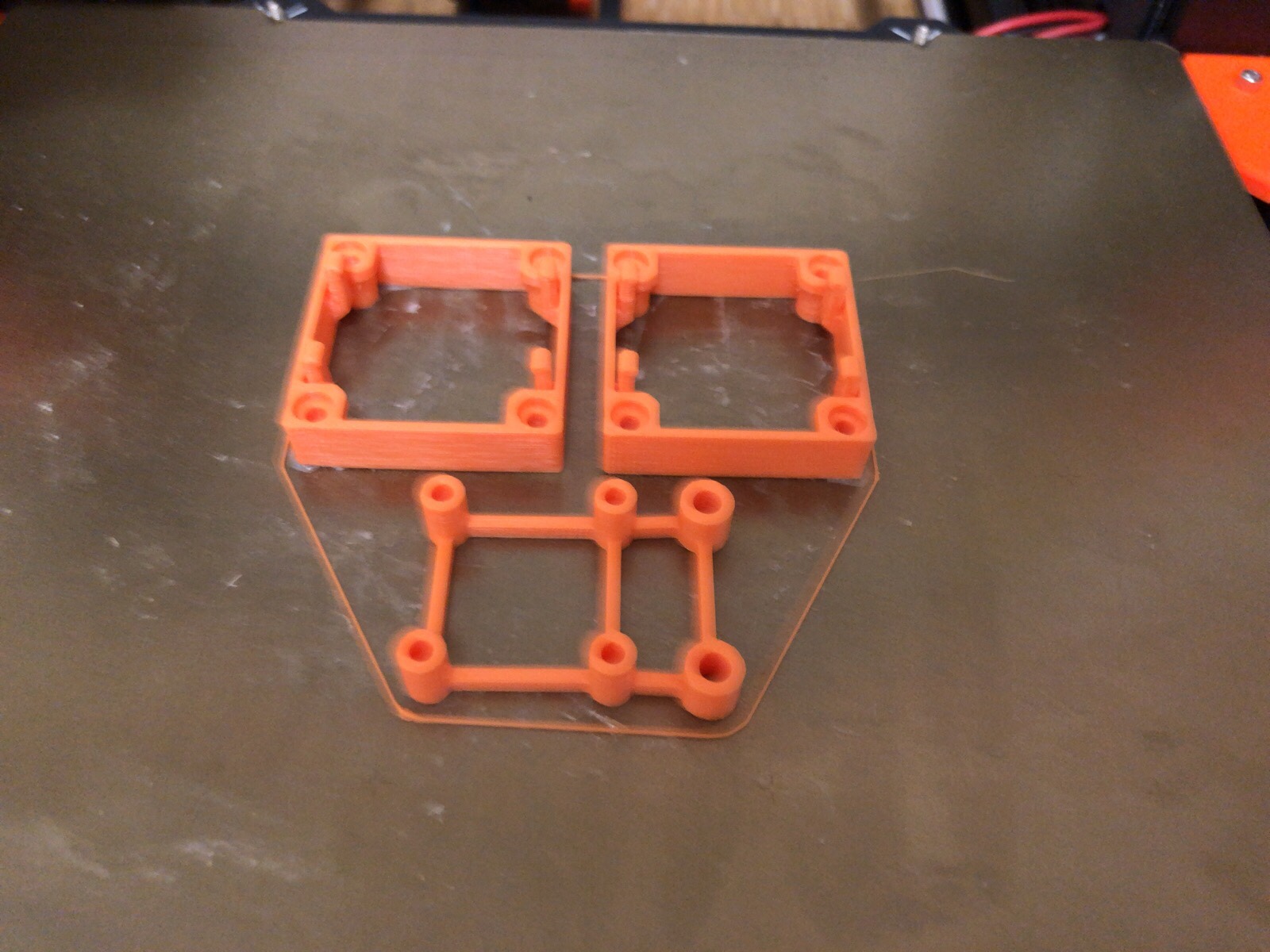

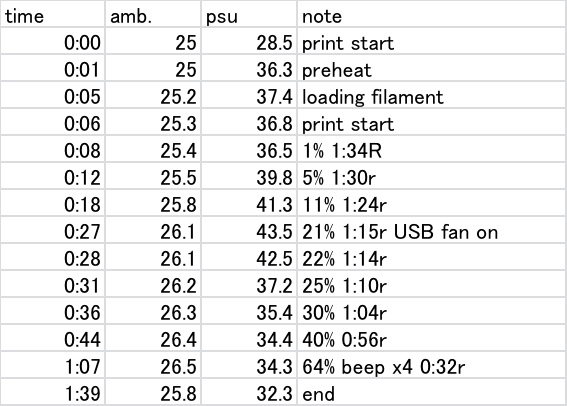

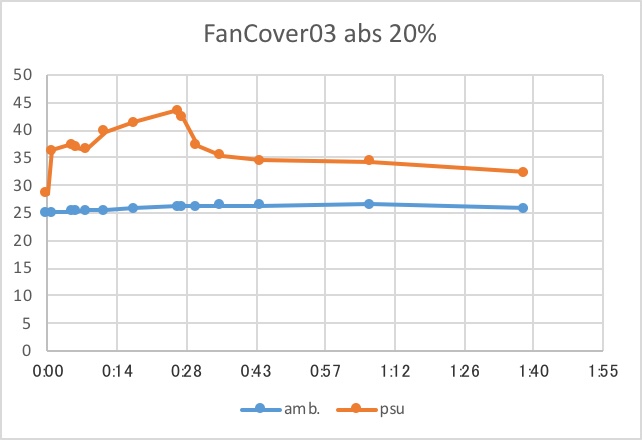

A graph of the time from the start of printing, the ambient temperature, and the PSU upper temperature is shown.

日本のように夏の気温が高い(30℃前後)環境では、電源ユニット(PSU)の放熱が不十分であり、熱暴走や電源シャットダウンが頻繁に発生した。

PSUの放熱対策として、一般的なヒートシンクやファンを取りつけてみた。

結論としては、風量は少なくてもファンによる冷却は必要だった。

プリント開始からの時間と、周囲温度、PSU上部温度のグラフを示す。

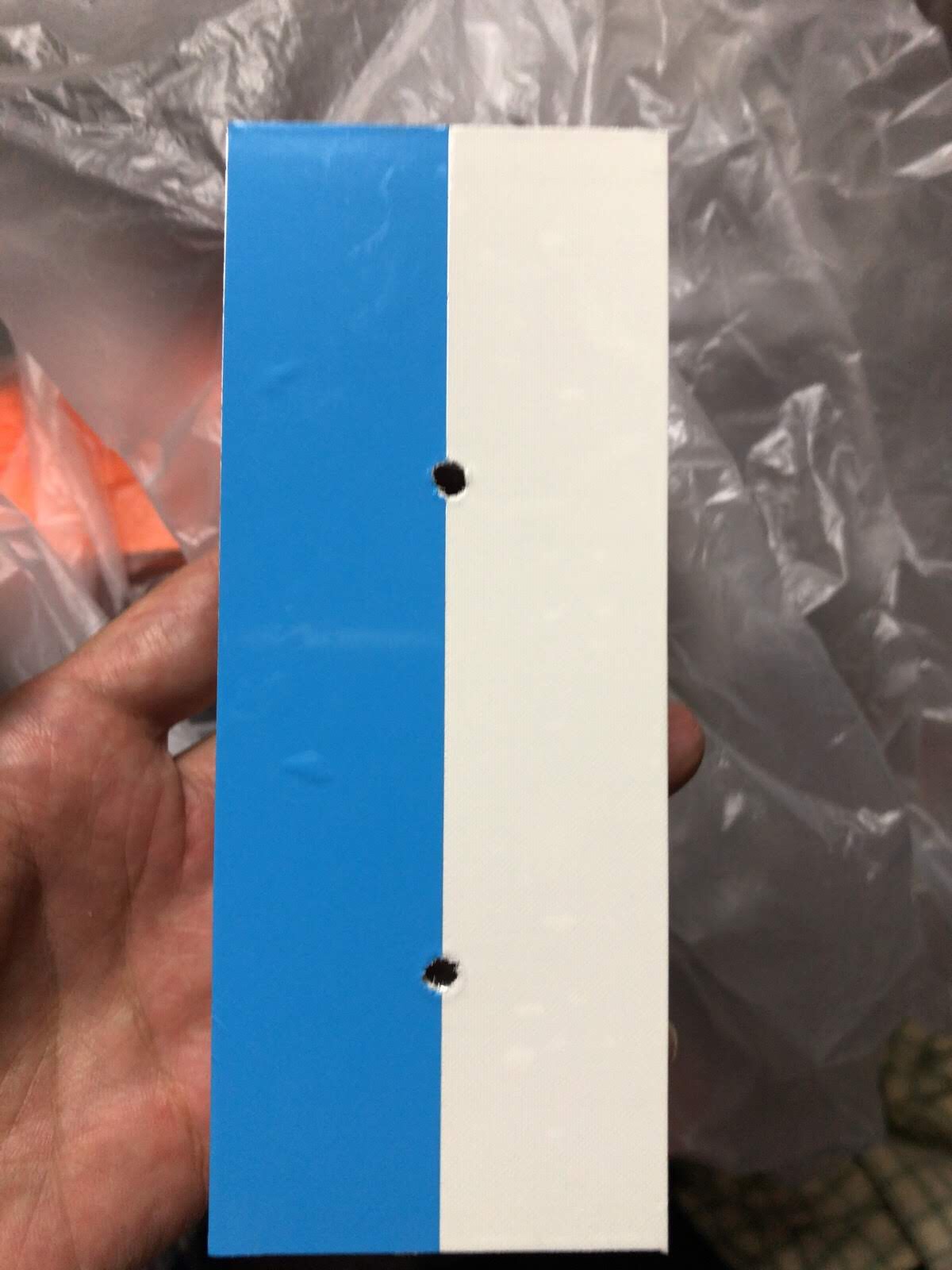

zspowertech Heat sink For power amp 60 mm × 150 mm × 25 mm cooling fin aluminum

zspowertech ヒートシンク パワーアンプ用 60mm×150mm×25mm 冷却フィン アルミ

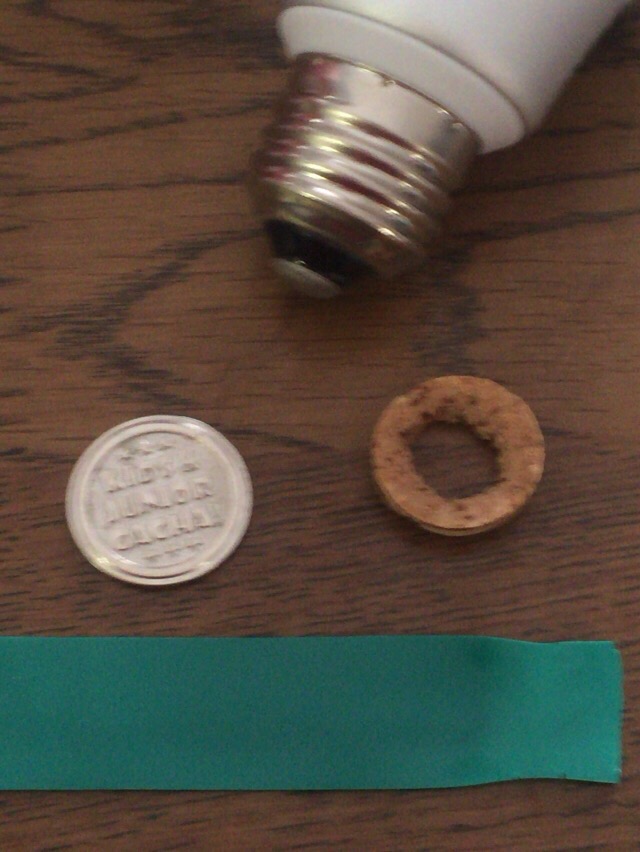

Tuloka Fixing of thermal conductive tape heat sink 30 mm width 25 m length

Tuloka 熱伝導テープ ヒートシンクの固定 30mm幅 25m長さ

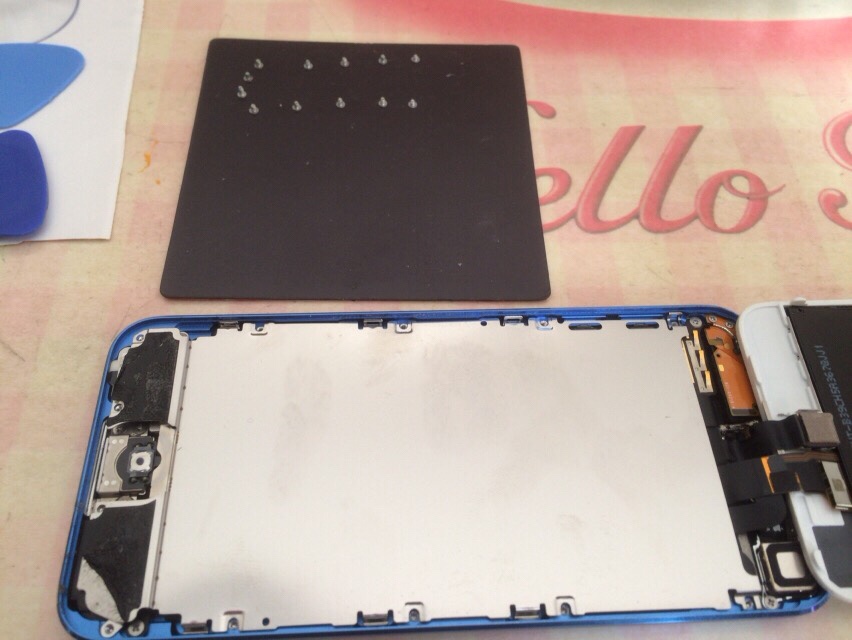

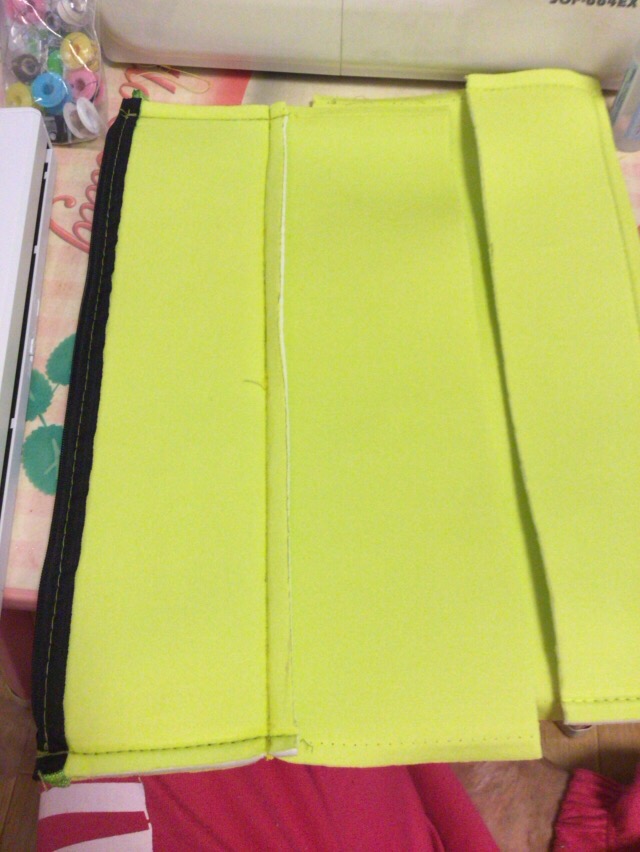

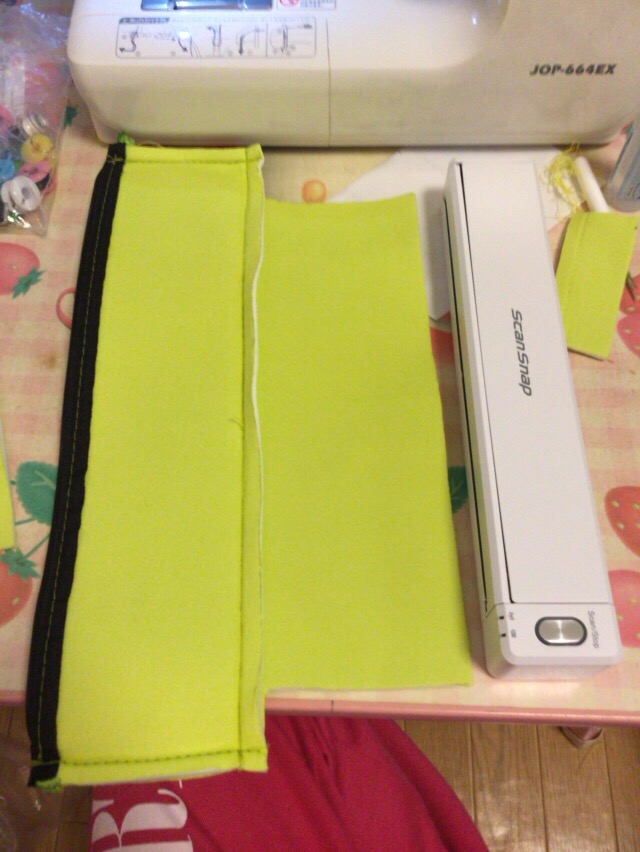

Drill a hole in the heat sink according to the screw hole of the PSU, and attach a heat conductive tape (double-sided tape) to the heat sink.

PSUのネジ穴に合わせてヒートシンクにドリルで穴を開け、ヒートシンクに熱伝導テープ(両面テープ)を貼る。

市販のM4 30mmのネジで固定した。

It was fixed with general M4 30 mm screw.

市販のM4 30mmのネジで固定した。

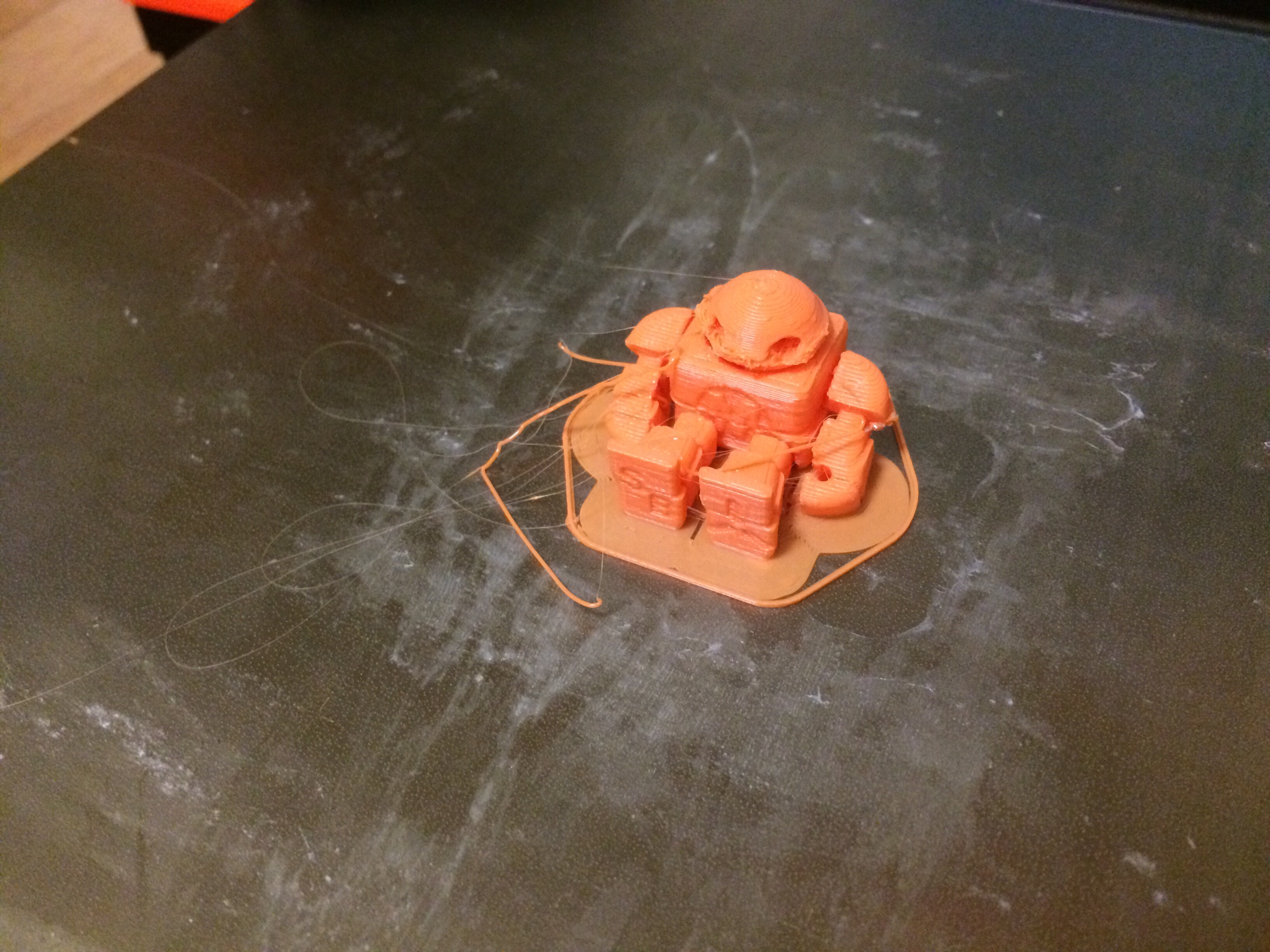

Robot HICTOP ABS + Manual fan

No PSU Temperature data.

Robot ABS + Heat sink only

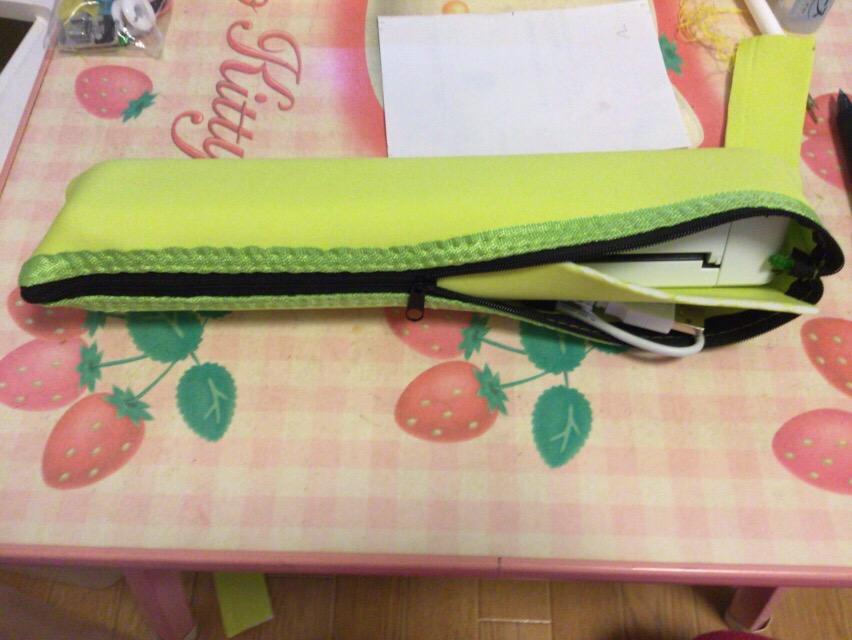

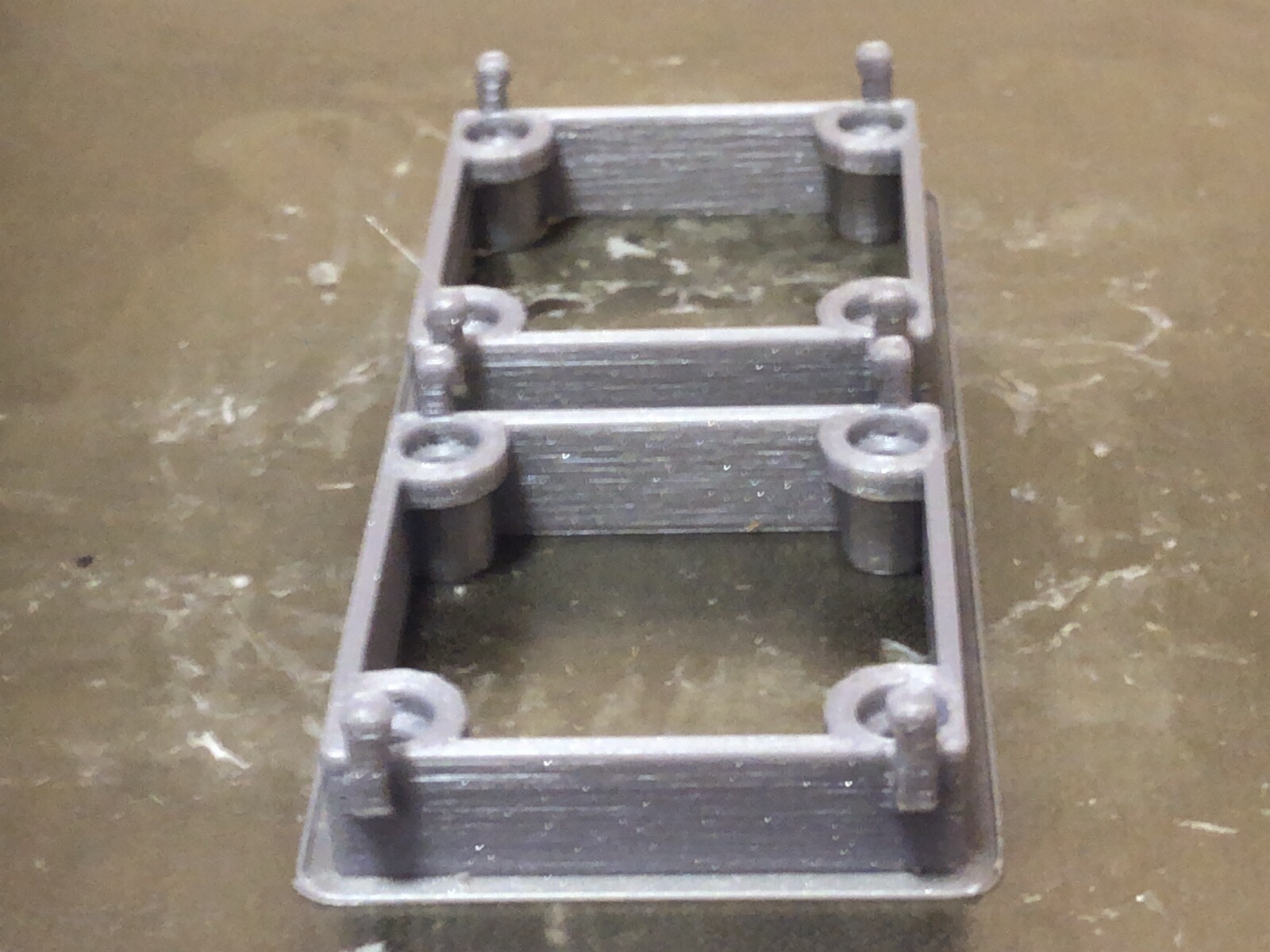

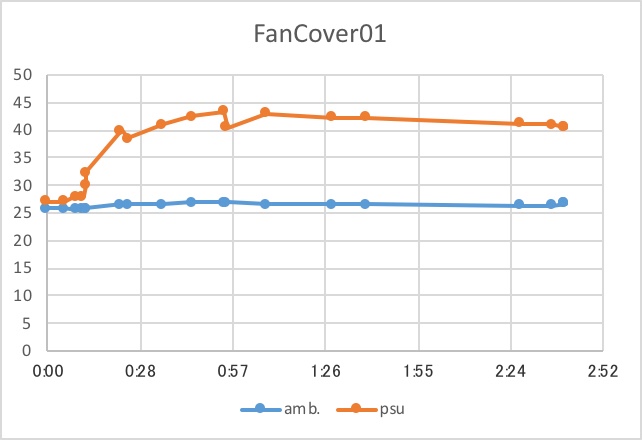

FanCover Prusa PLA + Heat sink and Manual fan

FanCover HICTOP ABS + Heat sink and Cheap USB fan

FanCover SNULU PETG+ + Heat sink and PC cooler fan